Nel campo della produzione di attrezzature audio moderne, la progettazione e l'assemblaggio delle schede PCBA (Printed Circuit Board Assembly) per auricolari sono passaggi chiave per garantire la qualità e le prestazioni del prodotto. Hangzhou Hezhan Technology Electronics Manufacturing Services (EMS) si concentra sul fornire ai marchi di auricolari un servizio completo, dal design concettuale all'assemblaggio del prodotto finito, coprendo la progettazione di PCB, l'assemblaggio SMT e THT, il controllo qualità e i test finali.

Progettazione e ottimizzazione del layout del PCB:

Il design del PCB del PCBA auricolare deve prendere in considerazione in modo complessivo le prestazioni audio, la gestione dell'alimentazione, l'integrità del segnale e la compatibilità elettromagnetica. Gli ingegneri di progettazione utilizzeranno strumenti avanzati EDA (Electronic Design Automation) per il design e la simulazione dei circuiti, e ottimizzeranno il layout del circuito per ridurre interferenze e perdite di segnale. Il numero di strati del PCB e la selezione dei materiali sono personalizzati in base alla complessità e ai requisiti di prestazione degli auricolari per garantire un'ottima prestazione elettrica e stabilità fisica.

Tecnologia di assemblaggio SMT e SMD:

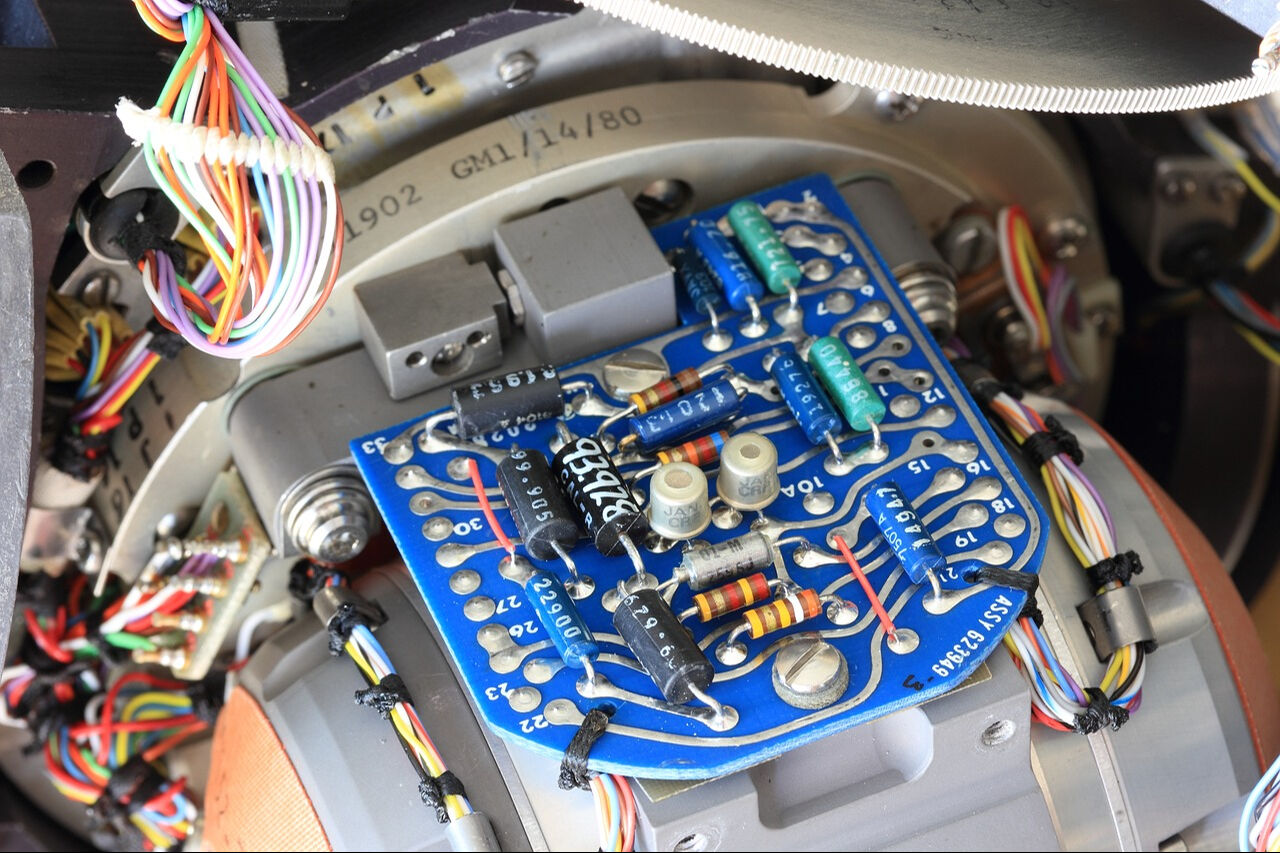

Il processo di assemblaggio del PCBA auricolare inizia generalmente con la fase SMT, dove componenti elettronici miniaturizzati come resistenze, condensatori, circuiti integrati, ecc. vengono posizionati accuratamente sulla scheda PCB tramite una macchina di posizionamento automatizzata.

Il processo successivo di saldatura SMD richiede un controllo preciso della temperatura e tecniche di saldatura per garantire una buona connessione elettrica e una affidabilità a lungo termine tra i componenti e la scheda PCB.

Assemblaggio e integrazione THT:

Per i componenti che devono essere installati attraverso fori, come condensatori grandi, prese di alimentazione e interfacce audio, le foundry elettroniche utilizzeranno la tecnologia THT per l'assemblaggio. L'installazione e la saldatura di questi componenti richiede un alto grado di precisione ed esperienza per garantire l'integrità del circuito e la durata degli auricolari.

Prestazioni audio e implementazione delle funzioni:

La progettazione del circuito PCBA del casco audio deve non solo garantire le funzioni di base di amplificazione audio e elaborazione dei segnali, ma può anche includere funzioni avanzate come riduzione del rumore, cancellazione dell'eco e connettività Bluetooth. Hezhan Technology integra chip specializzati per l'elaborazione audio e moduli di comunicazione wireless, sviluppando firmware e software corrispondenti per realizzare funzionalità variegate degli auricolari e un'esperienza audio ottimizzata.

Garanzia della qualità e test di affidabilità:

Durante il processo di produzione dei circuiti stampati PCBA per auricolari, Hezhan Technology mette in atto misure comprehensive di garanzia della qualità, inclusi controlli di qualità secondo standard internazionali come IPC-A-600 e IPC-A-610. Dopo che il prodotto esce dalla linea di produzione, vengono effettuati una serie di test di affidabilità, come il test di caduta, il test di vibrazione, il test di ciclo termico ad alta e bassa temperatura e il test di nebbia salina, per garantire che l'auricolare mantenga un prestazione stabile in varie condizioni ambientali.

Materiali ecologici e produzione sostenibile:

Le fonderie elettroniche utilizzano attivamente materiali ecologici e metodi di produzione sostenibili nel processo produttivo del PCBA per auricolari, conformandosi ai requisiti delle normative ambientali come RoHS e WEEE. Riducendo l'uso di sostanze nocive, migliorando i tassi di riciclaggio dei materiali e adottando pratiche di produzione risparmio-energetico e riduzione del carbonio, le fonderie si impegnano a diminuire il loro impatto sull'ambiente e promuovere lo sviluppo verde dell'industria.

|

Progetto SMT

|

Campione (meno di 20 pezzi)

|

Piccole e medie serie

|

||||

|

Scheda massima

|

Nessun limite di dimensioni

|

L50*W50mm-L510*460mm

|

||||

|

assegnazione massima

|

Nessun limite di dimensioni

|

3 millimetri

|

||||

|

assegnazione minima

|

Nessun limite di dimensioni

|

0,2 mm

|

||||

|

Componente chip minimo

|

pacchetto 01005 e superiori

|

150mm*150mm

|

||||

|

Componente a chip massimo

|

Nessun limite di dimensioni

|

Precisione massima di posizionamento componenti 100FP

|

||||

|

Spaziatura minima delle parti con terminali

|

0,3 mm

|

0,3 mm

|

||||

|

Capacità SMT

|

50-100 modelli

|

3-4 milioni di punti/giorno

|

||||

|

Capacità di inserimento DIP

|

100.000 punti/giorno

|

|||||

Il nostro team amichevole adora sentire le tue notizie!